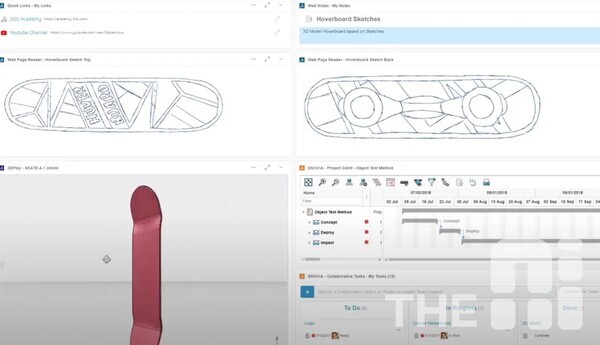

[편집자 주] 아침에 신은 운동화, 출근길에 탄 자동차, 집에 새로 들인 소파. 이 모든 제품에는 공통점이 하나 있습니다. 바로 ‘버추얼 트윈(Virtual Twin)’으로 만들어졌다는 것입니다. 버추얼 트윈은 실제 제품을 가상 환경에 그대로 구현한 기술입니다. 전 세계 주요 제조사들이 활용하고 있지만, B2B 기술의 특성상 일반 대중에게는 생소합니다. 알려지지 않았을 뿐, 이미 우리 일상 곳곳에 자리하고 있습니다. THE AI는 ‘버추얼 트윈 라이프’ 시리즈를 통해 보이지 않던 이 기술을 조명합니다. 신발부터 심장까지, 분자부터 도시까지. 당신이 몰랐던 버추얼 트윈의 세계로 안내합니다.

“인공지능(AI)이 소프트웨어로 정의되는 제조업의 핵심 동력이 될 것입니다.”

파스칼 달로즈(Pascal Daloz) 다쏘시스템 최고경영자(CEO)가 제시한 제조업의 미래다. 그는 AI를 활용해 제품의 기획·설계·생산 전 과정을 가상공간에서 통합적으로 설계하고 실행하는 ‘디지털 제조 생태계’를 강조했다. 핵심은 ‘버추얼 트윈’ 기반 스마트 팩토리다. 가상공간에서 미리 모든 것을 검증하고, 현실에서는 완벽하게 실행하는 제조 방식이다.

김현진 다쏘시스템코리아 3D익스피리언스센터장은 “하루 공장을 세우면 납기 일정이 딜레이되고, 고객사로부터 클레임을 받을 수 있다”며 예기치 않은 생산 중단이 제조 현장 최대 리스크라고 강조했다. 로봇 충돌, 작업자 안전사고, 생산 지연 같은 문제를 현장에 반영하기 전에 가상에서 해결하는 것이 버추얼 트윈의 핵심 가치다.

◇ 로봇 충돌·작업자 부상, 가상공간서 먼저 막는다

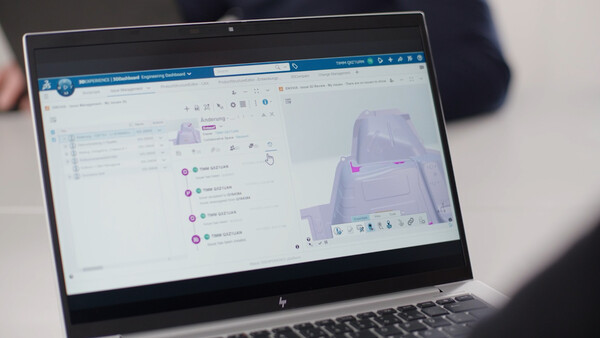

다쏘시스템의 스마트 팩토리 시뮬레이션은 생산 현장의 모든 변수를 가상 환경에 구현한다. 로봇, 작업자, 컨베이어 벨트가 동시에 움직이는 복잡한 공정을 사전에 검증하는 것이다.

자동차 생산 라인에서 로봇이 차체 용접 작업을 할 때, 용접 포인트를 따라 로봇 팔이 움직인다. 이때 주변 공간이 부족하면 다른 로봇과 충돌한다. 김 센터장은 “로봇끼리 부딪히는 상황이 발생하면 새롭게 공장을 구성해야 한다”며 “그러면 제품 만드는 일정이 딜레이되고, 납기 일정이 늦어지면 고객사로부터 클레임을 받을 수 있다”고 말했다. 또 “다쏘시스템의 델미아(DELMIA) 솔루션은 로봇의 동선, 작업 반경, 주변 설비와의 간섭 여부를 3D 시뮬레이션으로 분석해 문제를 사전에 해결한다”고 설명했다.

작업자 안전도 가상공간에서 검증한다. 자동차 부품을 조립할 때 작업자는 하루에 수백 번씩 같은 동작을 반복한다. ‘어고노믹 시뮬레이션’은 작업자의 동작을 3D로 구현해 척추 하중, 관절 각도, 반복 동작 횟수 등을 수치화해 위험 요소를 사전에 파악한다.

중량 관리도 자동화된다. 자동차 한 대를 만들 때 설계 변경은 1000번 이상 발생한다. 기존에는 누군가가 모델 중량을 일일이 계산해 엑셀에 입력했다. 다쏘시스템 솔루션은 설계 변경 시 업데이트 버튼만 누르면 중량값이 자동으로 계산된다.

비용 절감 효과도 있다. 자동차 충돌 테스트는 한 번에 2억원이 든다. 이를 1000번 넘게 반복해야 하는데, 대부분을 가상 환경에서 진행하면 비용을 대폭 줄일 수 있다. 물리적 프로토타입은 찌그러진 폐기물이 되는데, 이를 최소화하면 ESG 경영에도 기여한다.

◇ AI가 생수병부터 배터리까지… 제조 혁신 가속

파스칼 달로즈 CEO는 제조업의 미래를 ‘AI 기반 생성 경제(Generative Economy)’로 제시했다. “다음 혁신의 물결은 순환적이고, 협력적이며, 지식에 기반한 제품과 서비스, 시스템을 만드는 것”이라고 밝혔다.

AI가 제조 현장에서 시행착오를 줄이는 사례는 일상 제품에서부터 찾을 수 있다. 일례로 생수병 아랫부분에 들어간 줄은 물을 따를 때 일정하게 나오도록 하는 역할을 한다. 이 줄을 만들기 위해 줄의 개수 0~100개, 형상 100가지를 조합하면 1만 번의 실험을 해야 한다. 김 센터장은 “다쏘시스템은 그동안 작업했던 수많은 데이터를 토대로 가장 높은 확률을 AI로 계산, 시뮬레이션한다”고 설명했다.

소재 개발 분야에서는 머신러닝 기법을 활용한다. ‘파이프라인 파일럿’이라는 솔루션은 컴퓨터가 소재의 최적 배합비를 찾아준다. 수천 번의 인터레이션을 자동으로 돌려서 사람이 생각해 내기 어렵지만 최적의 배합비를 찾아준다. 배터리 같은 소재가 중요한 분야에서 활용되고 있다.

설계 과정에서도 AI가 엔지니어를 돕는다. 다쏘시스템 플랫폼 안의 AI 에이전트와 대화하듯 소통할 수 있다. “4인승으로 유럽에 납품할 거 만들려고 하는데”라고 물으면 AI가 유럽 규격에 맞는 디멘션을 추천해준다. “한 5% 줄여줘” 하면 또 자동으로 조정해준다. 챗GPT와 대화하듯이 AI가 설계를 도와주는 것이다.

BMW 그룹은 독일 딩골핑, 라이프치히, 레겐스부르크에 위치한 eDrive 생산 시설에 다쏘시스템의 ‘델미아 퀸틱’ 솔루션을 도입했다. 부품 조립 라인의 생산 계획과 일정 조율을 가상 디지털 환경에서 시뮬레이션해 설치 시간과 재고를 줄이고, 생산 중단 같은 긴급 상황에 신속하게 대응한다.

달로즈 CEO는 “AI는 최적의 구조와 형상을 빠르고 효율적으로 완성해 설계를 스마트하게 만들고, 방대한 데이터를 분석해 생산 공정과 공급망의 효율을 극대화한다”며 “제조업체들이 단순히 ‘물건을 만드는’ 회사에서 ‘소프트웨어로 정의되는’ 지능형 기업으로 탈바꿈하도록 돕겠다”고 강조했다.

◇ 비전프로로 가상공장 운영… 애플과 ‘깊이 있는 협업’

다쏘시스템과 애플의 협업은 제조업에 새로운 차원을 열고 있다. 두 회사는 2025년 2월 미국 휴스턴에서 열린 ‘3D익스피리언스 월드’에서 애플 비전프로를 3D익스피리언스 플랫폼에 통합한다고 발표했다. 엘리사 프리스너(Elisa Prisner) 다쏘시스템 기업 전략 및 플랫폼 혁신 담당 수석 부사장은 “애플과의 깊이 있는 엔지니어링 수준의 협업”이라고 표현했다.

핵심은 ‘3D 라이브’다. 이 비전OS 앱은 올여름 출시 예정이며, 3D익스피리언스 플랫폼에서 생성된 버추얼 트윈을 사용자의 물리적 공간에 투영한다. 화면 안에 갇혀 있던 3D 모델이 화면 밖으로 나와 실제 공간에 나타난다.

지난 14일 서울 삼성동 아셈타워 사옥에 위치한 다쏘시스템코리아 3D익스피리언스센터에서 백강민 다쏘시스템코리아 카티아 인더스트리 프로세스 컨설턴트가 시연한 생산 라인 고장 대응 훈련 장면을 보면, 생산 라인에서 경보음이 울리며 로봇 팔이 멈췄다. 비전프로를 쓰자 고장 난 부분이 붉은색으로 표시됐고, 로봇 팔이 다시 움직일 예상 경로가 나타났다. 신규 인력이 이런 상황을 반복적으로 경험하며 대응 절차를 익힐 수 있다.

항공기 설계에서도 활용된다. 비전프로를 쓰고 비행기 비즈니스석에 앉으면 주변 공간이 1대1 크기로 펼쳐진다. 좌석 간격을 확인하고, 창문을 여닫고, 다리를 뻗을 공간을 측정할 수 있다. 마이크 록웰(Mike Rockwell) 애플 비전 제품 그룹 부사장은 “엔지니어와 디자이너가 이전에는 불가능했던 방식으로 3D 설계를 쉽게 구현할 수 있도록 하는 공간 컴퓨팅 기능으로 3D익스피리언스 플랫폼을 강화하게 돼 매우 기쁘다”고 말했다. 프리스너 수석 부사장은 “3D는 현실과 가상을 결합한 새로운 세계를 위한 보편적인 언어”라고 강조했다.